Мини-чат

Статистика

04:49 ЗШ в корпусе изготовленном на 3D принтере | |

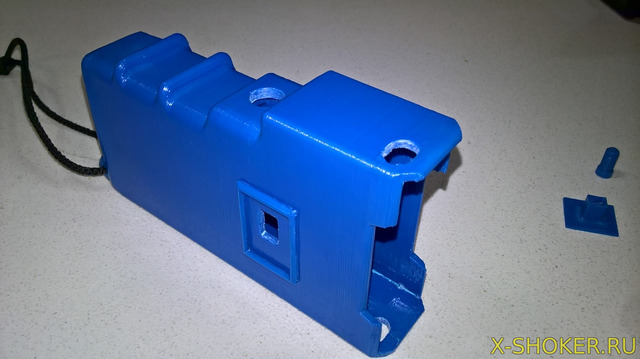

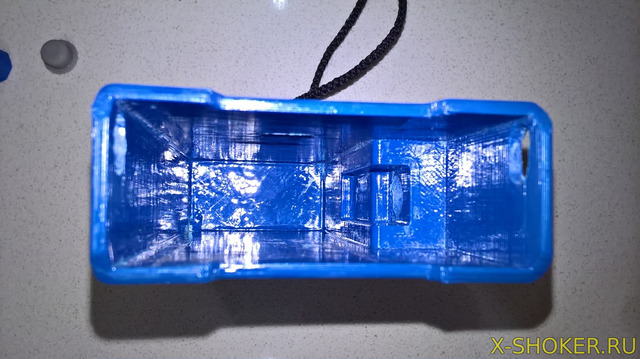

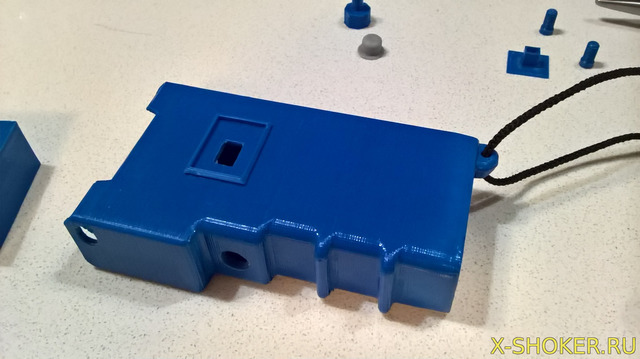

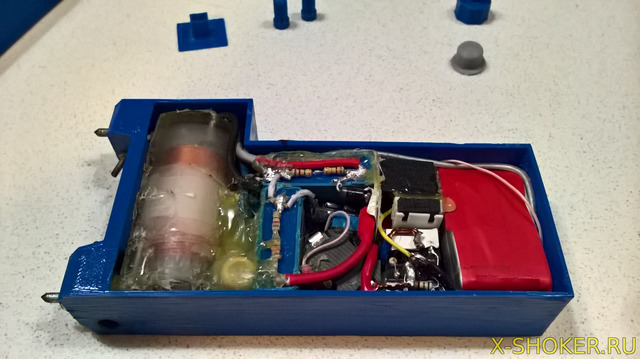

Приветствую форумчан и гостей сайта! В данной статье хочу поделится небольшим опытом полученным при изготовлении корпуса для ЗШ по средством 3D печати. http://www.trustfm.net/hardware/3DPrinter.php https://www.thingiverse.com/thing:2785935 Корпус был напечатан из ABS пластика. Масса двух частей корпуса составляет 70 граммов. Толщина стенок наружной части корпуса составляет 2.5 мм. Внутренняя секция имеет переменную толщину, которая варьируется от 1 до 1.5мм по толщине. Размеры устройства в длину 120мм, в толщину 31мм, в ширину 48мм. Масса, на вскидку, порядка 350 граммов. В процессе изготовления корпус был слегка доработан. После печати была добавлена петелька для шнурка под запястье и была испробована серия различных колпачков для движкового переключателя. Как видно на фото, корпус обработан ацетоном, в первую очередь для повышения прочностных характеристик, потому как самой толщины корпуса в 2.5мм достаточно для надежной изоляции. Ацетон - отличный растворитель для ABS пластика, и позволяет приклеивать и склеивать между собой различные части корпуса. В середине корпус, также, обработан ацетоном. Как можно увидеть, с одной стороны корпуса имеется утолщение. Сделано это для повышения электропрочности корпуса, т.к. в том месте проходит провод для пуска шокера через тактовую кнопку. Корпус собирается по посадке с зазором в 0.2мм. Болты с торцов фиксируют обе половинки между собой. На практике же собственная шероховатость корпусов позволяет их даже не скручивать между собой. Сидят части корпуса очень плотно друг к другу. Шокер целенаправленно имеет конструкцию в виде спичечного коробка, позволяя получить повышенные изоляционные характеристики корпуса, при этом не вынуждая заливать всю начинку эпоксидной смолой, что делает данное устройство полностью ремонтопригодным. Запуск шокера задействован через реле, которое управляется движковым переключателем и тактовой кнопкой посаженной в 2 слоя термоусадки. Для минимизации возможного удара емкостным через кнопки на движковый переключатель был изготовлен колпачек, а тактовая кнопка посажена на 10мм в глубину корпуса и не имеет прямого контакта с пальцами. Для удобной сборки- разборки корпуса и для минимизации риска скрутить пластиковые болты при затяжке, к шокеру была изготовлена мелкая отвертка под крест. Прочности данных болтов достаточно даже для затягивания стальной отверткой, но особенность корпуса такова, что перед каждой зарядкой необходимо вытягивать внутреннюю часть корпуса, что будет негативно сказываться на живучести болтов, для этого и была изготовлена пластиковая отвертка. Порт зарядки не был выведен намеренно, для повышения электропрочности корпуса. Начинка шокера - стандартный ЗШ, но с задранной мощностью. Транс ВВ: стержень 10х50мм 3000НМС, первичка 30 0.8, вторичка 850 0.17 в 5 слоев. Изоляция - пленка для ламинации 100мкм, мотал в 2.5 оборота. Пропитка в вакууме. Конденсаторы 0.33 и 0.33 Epcos на 1кВ, разрядник 1.4кВ Epcos. Преобразователь на RM8, первичка 3+3, вторичка 350. Диодный мост на UF4007 по 3шт последовательно, конденсатор перед мостом 4.7нан 1.2кВ Epcos. Аккумуляторы 8.4В Turnigy nano-tech 750мАн 45-70С. Мультивибратор из IRF 3205, на радиаторах 15х15мм. И того получилось по осциллографу: Длительность импульса порядка 500мкс, амплитуда около 1100 – 1150В, частота при полном заряде 210гц, через 5 секунд удержания проседает до 170Гц. Осциллограф дает весьма разные показания на разных настройках. Заметил полезный бонус. При намотке малого колличества витков на вторичку преобразователя, шокер при разрядке аккумуляторов до 6.8В просто перестает работать. То есть получилась некая защита от глубокого разряда полимеров, что идет нам на пользу. Зарядное устройство реализовано на плате TP4056. Корпус зарядного устройства напечатан на 3D принтере и имеет конструкцию «жабки». Решил сделать зарядку «универсальной» для других АКБ. АКБ в шокере заряжаются поочередно. Переключение на зарядку между АКБ реализовано через движковый переключатель. Сама TP4056 имеет вход под miniUSB. Краткий видео обзор: Тест 1: Тест 2:

| |

| Категория: Электрошокеры | Просмотров: 9420 | | |